|

|

|

Info

|

|

Aby zrozumieć czym tak naprawdę jest płot wykonany z odpadów produkcyjnych, należy prześledzić kilka procesów technologicznych, dzięki którym niepozorny kawałek pociętej taśmy stalowej zyskuje „drugie życie”.

Odpady, wykorzystywane później do tworzenia ogrodzeń, powstają w prawie każdym zakładzie zajmującym się produkcją przedmiotów metalowych, urządzeń elektrycznych i mechanicznych, czy nawet opakowań. Podstawowym procesem technologicznym podczas którego wytwarza się wiele przedmiotów jest tłoczenie.

|

Tłoczenie to proces technologiczny obróbki plastycznej na zimno lub na gorąco, obejmujący wykrawanie i kształtowanie przedmiotów z materiału wyjściowego, mającego niewielką grubość w stosunku do innych wymiarów za pomocą nacisku narzędzi, zamocowanych zwykle na prasie.

|

|

|

|

Najoględniej rzecz ujmując, na początku linii technologicznej są pasy blachy o różnej grubości, z których wykrawa się przedmioty o rozmaitych kształtach, a następnie poddaje się je dalszej obróbce w celu uzyskania odpowiedniego kształtu. Na końcu otrzymujemy wymagany produkt (proste jak klucz, uchwyt) lub półprodukt (bardziej złożone – obudowa, mechanizmy) oraz odpady: ścinki i najbardziej nas interesujące: podziurawione pasy blachy, zwane ażurem.

|

Procesy tłoczenia dzieli się na dwie zasadnicze grupy:

1. procesy tłoczenia, w których następuje oddzielenie jednej części materiału od drugiej

2. procesy kształtowania bez dzielenia materiału.

|

|

|

|

Trudno wymienić wszystkie przedmioty codziennego użytku wytwarzane w procesie tłoczenia. Wystarczy rozejrzeć się wokół siebie: są to koperty klamek, obudowy mechanizmu zamków, obudowy rozmaitych urządzeń, perforowane metalowe osłony na głośniki, wtyczki usb, łańcuchy rowerowe, latarki itd. itp. ogrom możliwości obróbki plastycznej prezentuje poniższe zestawienie:

|

1. Tłoczenie

1. wykrawanie

1. odcinanie

2. wycinanie

3. dziurkowanie

4. przycinanie

5. nadcinanie

6. rozcinanie

7. okrawanie

8. wygładzanie

2. gięcie

1. wyginanie

2. zawijanie proste

3. zawijanie

3. ciągnienie

1. wytłaczanie

2. wyciąganie

3. przewijanie

4. tłoczenie na młotach spadowych

4. procesy kształtowania bez dzielenia materiału

1. skręcanie

2. dotłaczanie

3. obciskanie

4. obciąganie

5. rozpęczanie

6. wywijanie

7. zawijanie obwodowe

8. wgniatanie

9. prostowanie płytowe

|

|

|

|

Najistotniejszym procesem z uwagi na późniejsze tworzenie ogrodzeń jest wykrawanie, a w szczególności wycinanie, czyli całkowite oddzielanie materiału wzdłuż linii zamkniętej okalającej wycinany przedmiot. Do wycinania używa się wykrojników (zainstalowanych w suwaku prasy) oraz matryc. Uzyskiwany przedmiot zwie się wykrojem.

Dla ekonomicznego wykorzystania materiału wyjściowego należy zadbać o to, by rozmieszczenie wykrojów na taśmie lub arkuszu blachy było jak najlepsze. Tutaj tez – nieświadomie – tworzy się podwaliny estetycznego płotu. Przy projektowaniu rozmieszczenia należy wziąć pod uwagę grubość i wytrzymałość blachy, co przekłada się na możliwość zagęszczenia wycinanych przedmiotów. Pilnować należy tez tzw. skoku taśmy przy przechodzeniu pod prasą, by odległości między wykrojami były takie same (większe oznaczać mogą problemy przy następnych etapach i marnowanie materiału). Prawidłowo przeprowadzony proces technologiczny owocuje elegancko wytworzonymi przedmiotami i... świetnym materiałem na płot.

|

|

|

|

|

|

|

|

|

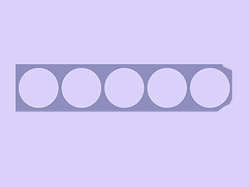

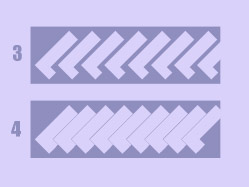

Rys. 1. Jeden rząd wykrojów. |

|

|

|

|

|

|

|

|

|

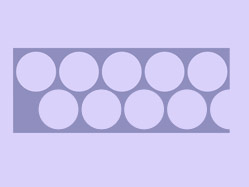

Rys. 2. Dwa rzędy wykrojów. |

|

|

|

|

|

|

|

|

|

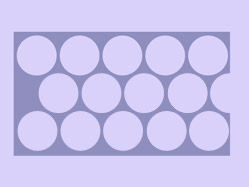

Rys. 3. Trzy rzędy wykrojów. |

|

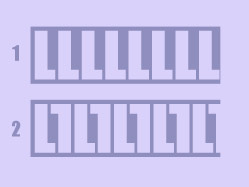

Jak widać, stopień wykorzystania zwiększa się wraz ze zwiększeniem liczby rzędów. Nie zawsze jednak optymalizacje można przeprowadzić w tenże sposób. Przy innych kształtach wykrojów sposoby rozmieszczenia są inne i bazują na kształcie danego przedmiotu. Najmniej ekonomiczny jest układ 1, gdzie marnuje się dużo blachy, najbardziej zaś – układ 4. Wadą tego ostatniego jest jednak potrzeba dużej precyzji przy wycinaniu, dokładności przy skoku taśmy oraz problem z nierównościami linii cięcia. Układ 2 jest bardzo oszczędny, ale wymaga wykonania dwóch wykrojników lub przepuszczania tej samej taśmy dwa razy przez prasę. Skłaniać się raczej należy ku układowi 3, jako najbardziej optymalnemu. Lepsze wykorzystanie materiału to mniej odpadów.

|

|

|

|

|

|

|

|

|

Rys. 4. Rozmieszczenie wykrojów na taśmie (układ 1 i 2). |

|

|

|

|

|

|

|

|

|

Rys. 5. Rozmieszczenie wykrojów na taśmie (układ 3 i 4). |

|

Mniej więcej w tym momencie zaczyna się kariera podziurawionej taśmy stalowej i jej kolejne wcielenie. Odpady produkcyjne bowiem nie są po prostu śmieciami, lecz przetworzonym materiałem o tej samej jakości co wyjściowy. Przy dobrym wykorzystaniu taśmy, np. 70%, wciąż 30% pozostaje niewykorzystana, a co za tym idzie, wyrzucenie prawie jednej trzeciej materiału byłoby marnotrawstwem. Rozwiązania problemu są różne: przy ażurach o większej powierzchni materiał można wykorzystać do wycięcia czegoś jeszcze (ale to jest już mało ekonomiczne); odpadki można oddać do przetopienia do huty (jednak materiał traci na jakości i dochodzą koszty transportu; w końcu wykrawki sprzedać można innym podmiotom.

Materiały odpadowe w postaci pasów z otworami trafiają z większych przedsiębiorstw do skupów złomu, innych podmiotów przemysłu metalowego, a także są odsprzedawane pracownikom zakładów. Dzięki tym trzem drogom ażury stać mogą się ogrodzeniami, a w czasach Polski Ludowej, kiedy brakowało rozmaitych produktów – niemal było to pewne. W obliczu ciągłych braków zaopatrzeniowych praktycznie nie istniała możliwość kupna "z marszu" siatki na ogrodzenie, czy gotowych przęseł. Zatem płot mógł być wykonywany przez osoby prywatne na własne potrzeby (ogrodzenie działki) lub przez warsztaty oferujące klientom gotowe przęsła ogrodzeń i bramy. Materiał na nie można było zdobyć bezpośrednio w zakładzie lub w skupie złomu. Większość płotów z wykrawek powstała w latach 70. i 80. XX wieku.

Trudno dziwić się wykorzystaniu odpadów do wykonywania płotów. Wygląd niektórych taśm może nawet sugerować że celowo coś wycinano aby uczynić płot bardziej zdobnym, tak czy owak powstawały konstrukcje wizualnie atrakcyjne. Jak słusznie zauważył Władysław Hasior, ludzie posiadają wewnętrzną potrzebę piękna i realizują ją na różne sposoby, tworząc rozmaite wytwory - jak to określał - "Sztuki Plebejskiej". Do tych przykładów sztuki powiatowej podchodził jak najbardziej serio, fotografując je, systematyzując i katalogując. Jednym z najlepszych przykładów "dążenia do piękna" są właśnie te fantastyczne płoty, tworzone często w mozole z mało praktycznych elementów. Aby jednak mogło powstać ogrodzenie, materiałem pozyskanym z odpadów należało się jeszcze odpowiednio zająć

Przede wszystkim należało wybrać nieuszkodzone ażury, bez spękań i nadmiernych wygięć. Poszukiwano również jak najdłuższych taśm, jednak i z krótszymi odcinkami można było coś stworzyć. Regularne wzory, i możliwość odwracania (odbicie lustrzane) dawały duże pole do popisu przy projektowaniu. Następnie taśmy przycinano do odpowiedniego rozmiaru, a potem pozbywano się zadziorów przy krawędziach (efekt wykrawania). Na zakończenie całość spawano ze sobą oraz umieszczano w ramie z kątowników lub rur. Dla wzmocnienie konstrukcji (a czasem i dla efektu wizualnego) wspawywano pręty stalowe.

|

|

|

Brama zespawana z taśm oraz wygiętych prętów stalowych. |

|

|

|

|

|

|

Od odbiorcy końcowego zależało to, na jaki kolor pomalowany zostanie gotowy płot. Przeważają barwy neutralne, chociaż zdarza się zastosowanie wielu barw, a rzadziej forma najbardziej efektowna – biel.

|

|

|

Płot pomalowany na biało prezentuje się całkiem efektownie. |

|

|

|

|

|

|

cdn.

|

|

|

|

|

© BARTOSZ STĘPIEŃ ·

OSTATNIA AKTUALIZACJA TEJ STRONY: 8.07.2013

|

|

|

![]()